金属结构材料的高强度和大拉伸延性是其工程应用的前提,特别是低温环境所用材料的强-塑-韧性匹配尤为重要,以避免低温脆性导致的灾难性事故发生。这通常要求合金不仅具有高的屈服强度(YS, σy > 1.0GPa),还要高加工硬化率(WHR, Θ)以实现大均匀延伸率(UE, ɛu > 15%)和高抗拉强度(UTS, σUTS > 2.0GPa)。目前,广泛使用的低温合金(如316L不锈钢)难以满足上述要求,其原因在于它们使用的强化相(如BCC相、B2相等)体积分数低且具有低温脆性,急剧损失合金的塑韧性。与传统低温钢相比,提升合金低温性能的有效途径是采用复杂浓缩合金的设计理念,这涉及到采用多种主元素以再形成富铁FCC复杂浓缩合金。尽管单相FCC复杂浓缩合金具有高塑性/韧性,但是其强度通常较低,特别是具有相变诱导塑性(TRIP)效应的FCC复杂合金的屈服强度极低,导致材料韧性也难以满足需求。

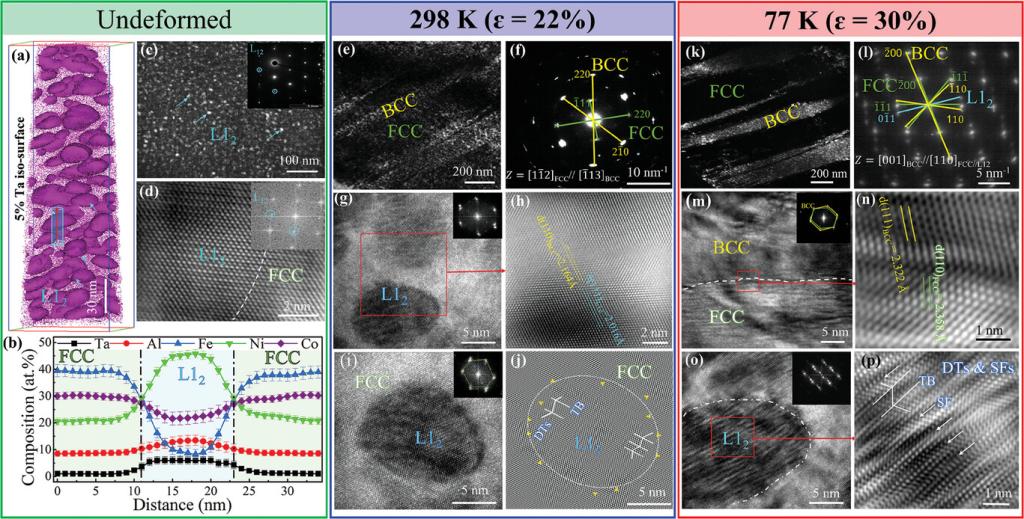

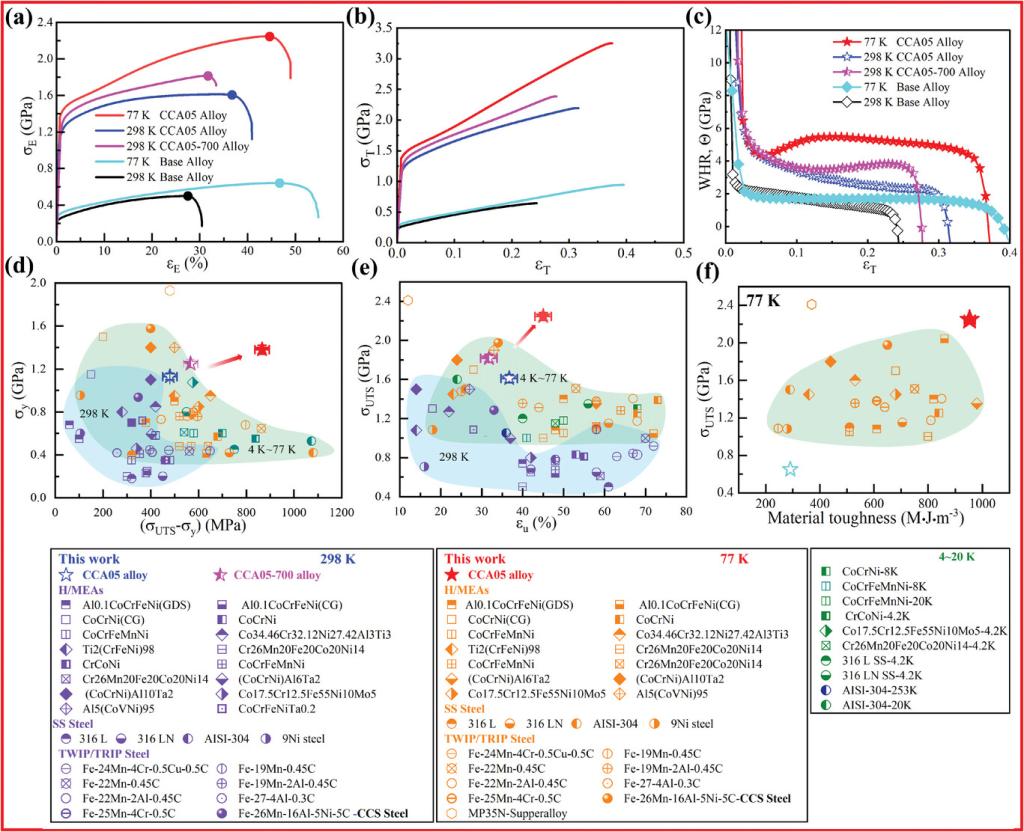

针对上述问题,西安交大金属材料强度国家重点实验室孙军院士团队受铁基和镍基高温合金微观结构的启发,提出使用高体积分数共格 L12纳米析出相强化FCC富铁复杂浓缩合金(CCA)基体。为了实现低温高强度大延性/韧性,该合金的设计思想是在FCC基体中构筑超高密度的双功能共格L12纳米析出相,一方面L12相作为位错障碍以显著增强屈服应力,另一方面在足够高的应力水平下使其作为位错源被激活,提供充足的不全位错以实现高加工硬化性能,从而实现大均匀延伸率。特别是,超高密度的纳米L12析出相在发生孪生变形的同时显著提升了合金的流变应力水平,使得在低温77K拉伸时FCC基体转变为BCC相,通过此TRIP效应进一步提升了合金的加工硬化率(WHR > 4GPa)。由于复杂浓缩合金相变产生的BCC相中螺位错和刃位错在高应力水平下具有相近的可动性,从而避免了FCC-BCC转变所诱发的低温脆性,这与传统的富碳马氏体的FCC-BCT相变诱发的低温脆性截然不同。为此,团队基于领域知识辅助的机器学习进行了合金设计,获得了L12析出强化型Fe35Co29Ni24Al10Ta2复杂浓缩合金,其L1相的尺寸约10nm、体积分数高达≈ 65±3 vol.%,从而在液氮温度下实现了前所未有的性能组合,即YS ≈ 1.4GPa,UTS ≈ 2.25GPa,UE ≈ 45%和WHR > 4GPa。该复杂浓缩合金的静力韧性高于迄今为止已知的所有低温用合金,有望应用于低温领域,团队提出的合金设计策略也为其他高性能合金设计提供了新思路。

图1. Fe35Co29Ni24Al10Ta2合金的初始态、室温变形和低温变形微观结构

图2.设计的Fe35Co29Ni24Al10Ta2合金与目前报道的高性能合金在室温/低温下的性能对比

该研究成果以《77K下复杂浓缩合金创纪录的高强度和韧性》(A Complex Concentrated Alloy with Record-High Strength-Toughness at 77 K”)为题在线发表于《先进材料》《Advanced Materials》。西安交通大学材料学院博士生Yasir Sohail和张崇乐为论文共同第一作者,张金钰教授、薛德祯教授、马恩教授和孙军院士为论文共同通讯作者,参与该工作的还包括李苏植教授和刘刚教授。西安交通大学金属材料强度国家重点实验室是该工作唯一通讯单位。该工作得到了国家自然科学基金、陕西省科技创新团队项目、中央高校基本科研业务费等项目的共同资助。

评论

文明上网理性发言,请遵守新闻评论服务协议

登录参与评论

0/1000