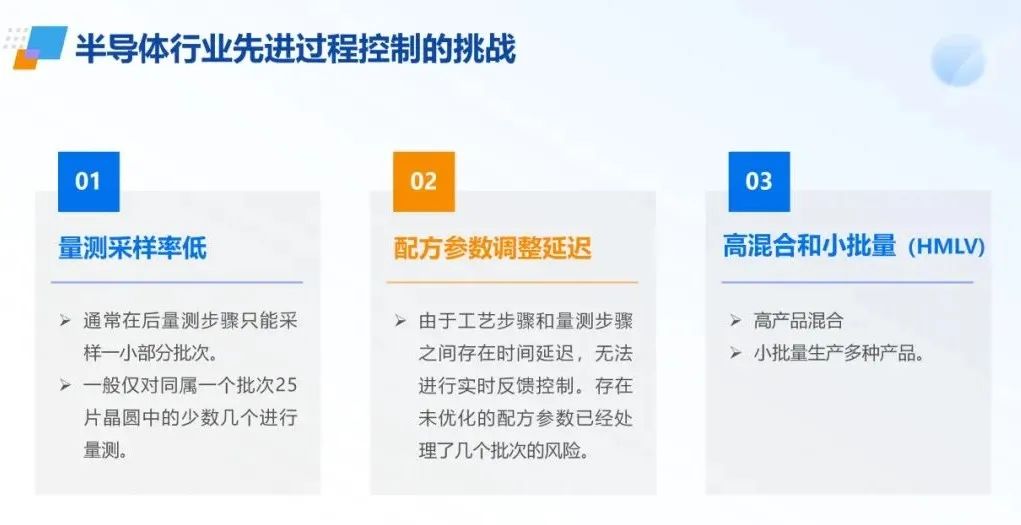

半导体行业先进过程控制的挑战

① 量测采样率低

先进过程控制依赖于量测数据的反馈。通常在后量测步骤只能采样一小部分批次,一般仅对同属一个批次25片晶圆中的少数几个进行量测。这限制了工程师对整个批次质量的全面了解,导致延迟的反馈调整,无法实现全面的晶圆级控制。

② 配方参数调整延迟

由于工艺步骤和量测步骤之间存在时间延迟,因此无法进行实时反馈控制。进行配方反馈调整时,恐怕已经用没有更新的且不优化的配方参数处理过好几个批次。

这种延迟致使每次使用的都为次优配方参数,无法及时补偿设备和工艺过程的漂移。

③ 高混合和小批量

高产品混合和小批量生产多种产品,对于很多foundry厂而言最为头疼。生产多种产品时,高混合性要求生产线具备极高的灵活性和适应性。同时,小批量生产带来的试运行要求增加了运营成本,并对质量控制提出了更高要求。

什么是R2R工艺过程控制?

在半导体工艺制程中,制程质量不仅受制程配方(Recipe)的影响,还与产品前段制程质量、制程机台当时状态有关。晶圆在生产线上的流动性加工可能会引入工艺偏差,同时,设备自身特性的变化——如设备老化或外界环境因素——也可能导致制程偏移。因此,利用R2R过程控制技术,实时动态地调节这些偏差,减少或消除它们对制程的不利影响,对于提升产品良率和品质至关重要。

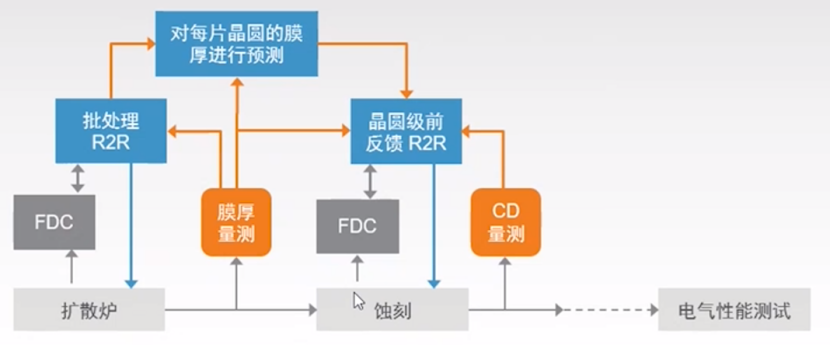

举个例子:

以立式扩散炉管的气相沉积为例,气体从下至上导入时,沉积膜会存在厚度变化,温度均匀性问题和气体耗尽效应均会造成成膜差异。炉管顶部位置厚度有时会低于下限值,这将导致半导体器件的电气性能出现沉积膜差异问题。为了减少沉积膜过程的漂移, 就需要对过程中的主要参数实时反馈控制。

而R2R实时工艺过程控制系统可以根据沉积过程中的前几批次的生产环境数据、量测数据以及生产数据,运用前馈或反馈的机制动态调整参数的偏移,以补偿工艺变化。此外,在下一步蚀刻环节,利用R2R对晶圆再进行蚀刻补偿。这种连续的、智能化的过程控制,不仅提高了生产效率,还确保了半导体器件在后续环节中的可靠性和性能表现。

R2R的实施有助于提高生产率、降低能耗、改善产品质量和连续性,以及改善制程的安全性等,使得制程设备能够实现更加严格的工艺窗口,满足65nm技术节点或以下制程技术的要求。

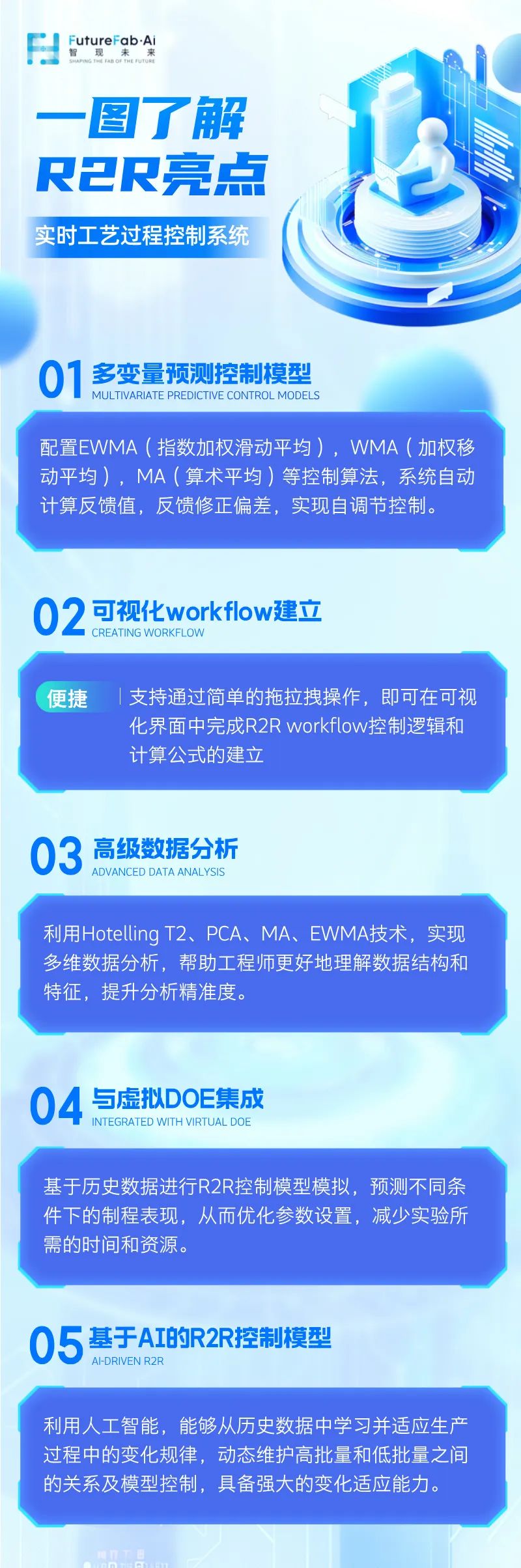

智控利器:智现未来R2R解决方案

智现未来R2R实时工艺过程控制系统已成功应用于全球超过70个先进制程FAB厂中,其中不乏三星、海力士、Global Foundries、BOE、LG等半导体行业领军企业,帮助客户实现产能爬坡和良率提升。

特别地,R2R系统的多变量预测控制模型,可实现自调节智能控制。预测控制算法具有三大基本特征:预测模型、滚动优化和反馈修正。涵盖了EWMA(指数加权滑动平均),WMA(加权移动平均),MA(算术平均)等多种算法模型。当检测到量测数据偏离预设目标,系统便依据内置的算法模型自动计算并调整反馈值,确保生产机台的精准执行,从而纠正偏差。

智现未来汇聚了一群半导体行业经验超过20年的半导体行业专家及一线实施团队,其对行业的深刻理解和对客户需求的精准把握,可满足客户在软件部署和定制化方面的多样化需求。

在实际应用案例中,我们的R2R控制系统在某客户的光刻机台部署后,实现了Cpk平均改进幅度高达40% - 70%的显著成效,SPC图偏差减少了20%-30%。这一显著的改进不仅提升了生产过程的稳定性,也进一步证实了智现未来R2R控制系统的高效性和可靠性。

此外,智现未来R2R实时工艺过程控制系统广泛地应用于多个客户的半导体制造设备中,涵盖套刻(overlay)、EV极紫外光刻、蚀刻、化学机械抛光(CMP)、化学气相沉积(CVD)、离子注入(IMP )、SPUTTER、DIFF等,帮助客户实现更高质量、更高效率的生产。

评论

文明上网理性发言,请遵守新闻评论服务协议

登录参与评论

0/1000